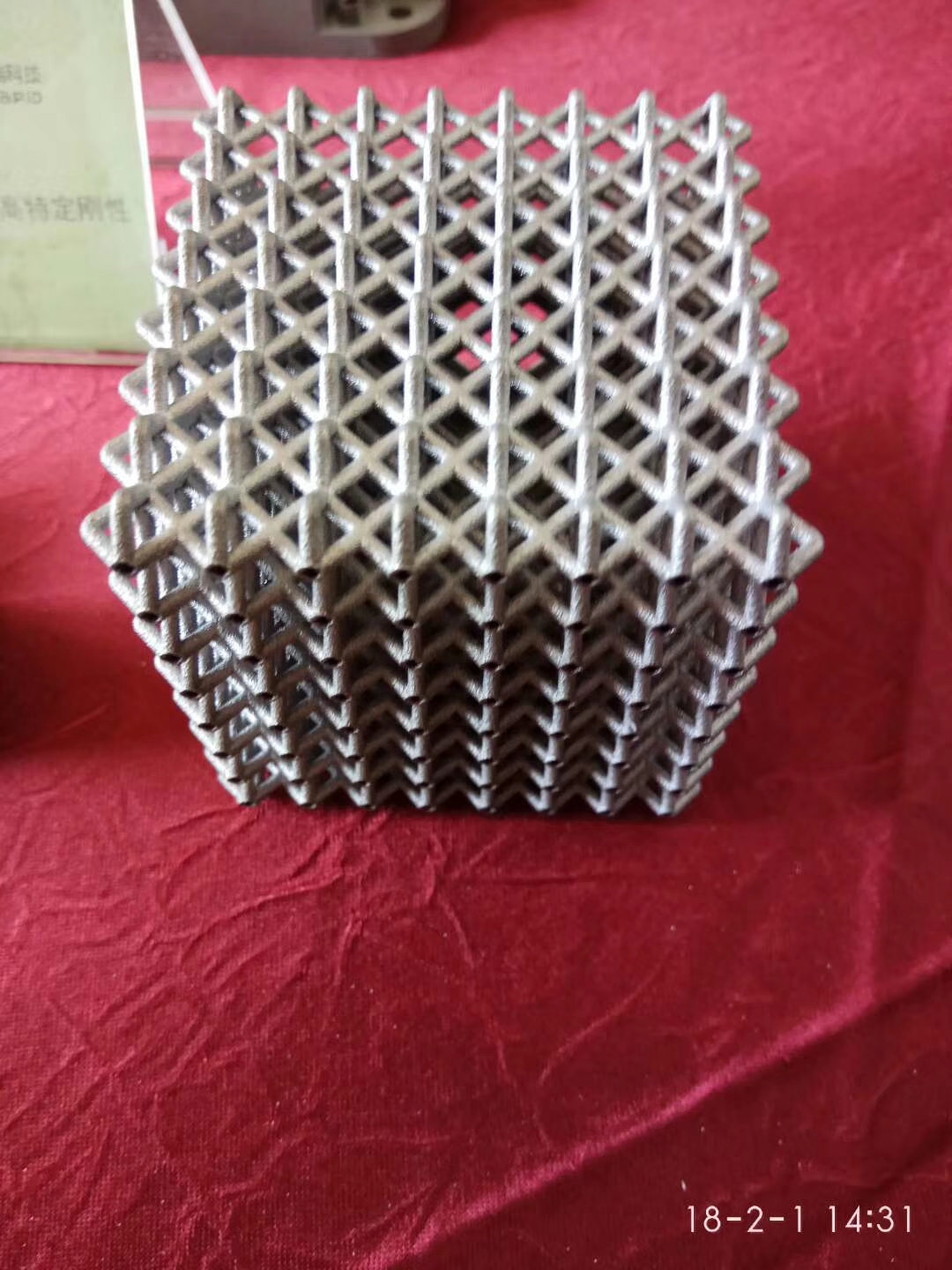

在工业设计与精密制造领域,复杂多孔结构零件长期以来一直是制造难题。传统加工方法面对这些零件往往力不从心——要么根本无法实现,要么成本高昂、周期漫长。如今,3D打印技术正在彻底改变这一局面,为复杂多孔零件制造提供了前所未有的解决方案。

多孔零件的制造挑战与价值

多孔结构零件在多个工业领域有着关键应用,其价值主要体现在:

· 轻量化需求:航空航天、汽车工业追求减重以提升能效

· 功能集成:医疗器械、过滤系统需要精确控制的孔隙结构

· 散热优化:电子设备、能源装置依赖多孔结构增强热交换

· 生物兼容:骨科植入物要求孔隙促进骨细胞生长和营养输送

然而,传统制造方法如铸造、机械加工或粉末冶金在多孔结构制造上存在明显局限:无法精确控制孔隙率、孔隙尺寸和空间分布,难以实现复杂内部通道,且模具成本高、生产周期长。

3D打印的技术突破

1. 设计自由度革命

3D打印技术实现了“设计即生产”的理念,工程师可以突破传统制造约束,创造出:

· 梯度孔隙结构(不同区域不同孔隙率)

· 仿生多孔网络(模仿骨骼、木材等自然结构)

· 定制化孔隙拓扑(针对特定流体或力学性能优化)

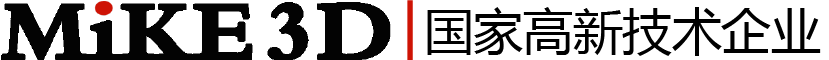

2. 精准孔隙控制

我们的工业级3D打印设备能够实现:

· 孔隙尺寸精确控制(可达50微米级别)

· 孔隙率范围广泛(20%-90%可调)

· 孔隙形态多样(球形、柱状、不规则形可控)

3. 材料多样性支持

我们提供多种材料选择,满足不同应用场景:

· 金属材料:钛合金、不锈钢、铝合金等,适用于高强度高温环境

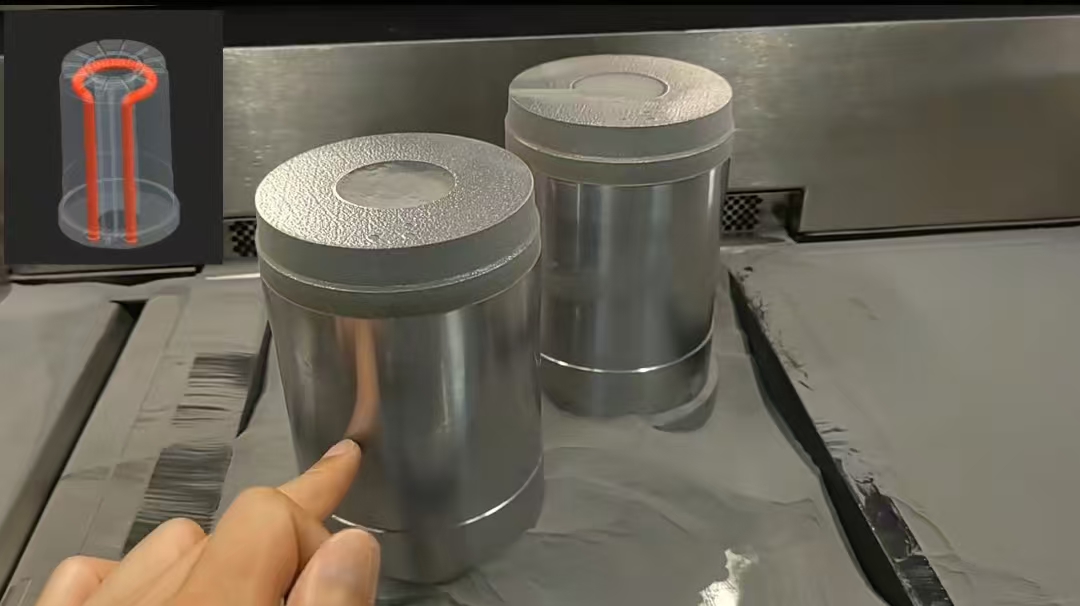

· 工程塑料:尼龙、PEKK、PEEK等,适用于轻量化及耐腐蚀场景

· 特种树脂:生物相容性树脂、耐高温树脂等,适用于特殊行业

应用场景与成功案例

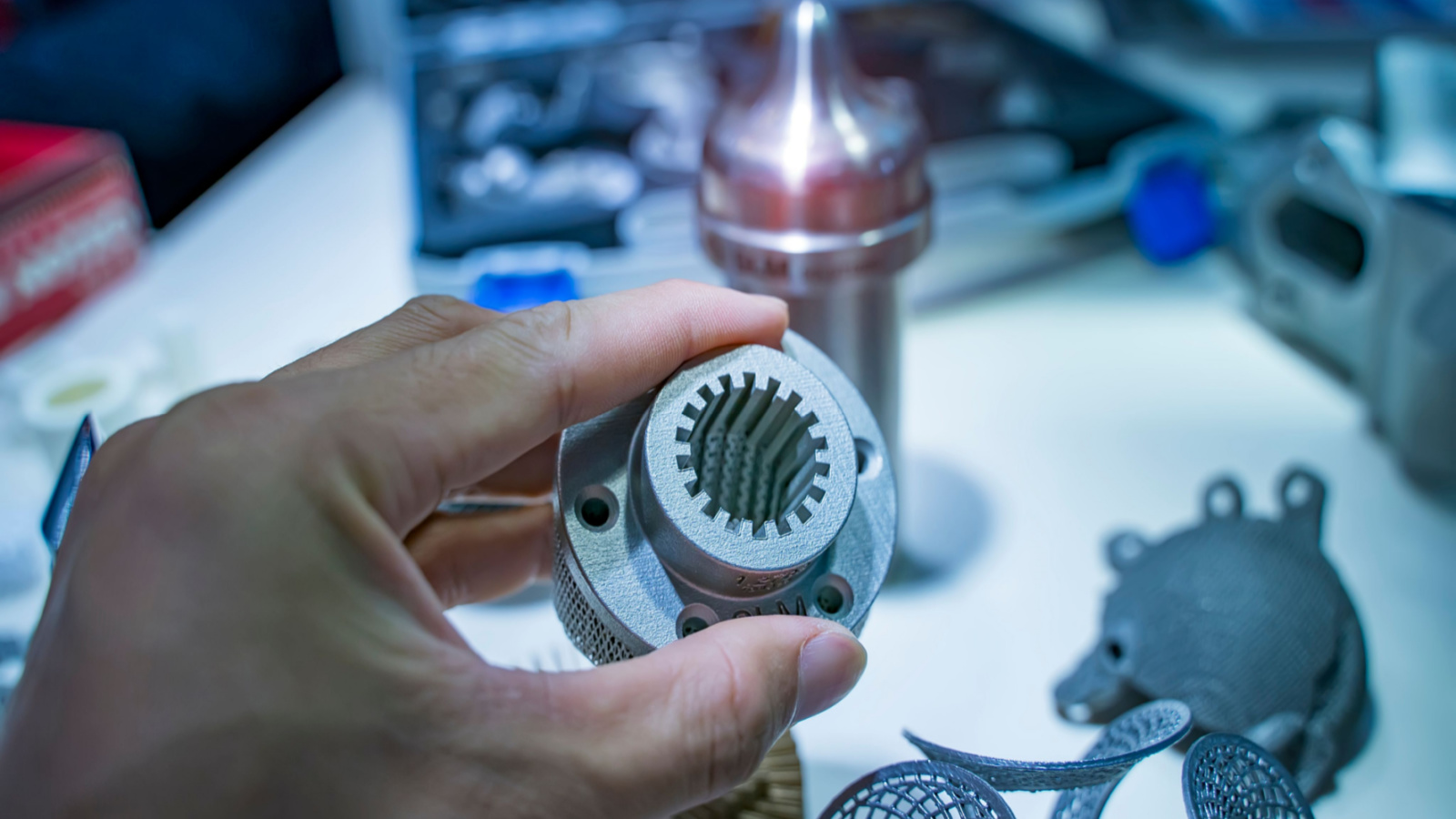

l 航空航天领域

3D打印为某航天企业制造的发动机燃料喷嘴,内部包含复杂的多孔冷却通道,使冷却效率提升40%,同时减重25%,耐高温性能显著提高。

l 医疗植入物

3D打印骨科多孔植入物,精确控制孔隙结构(孔隙率65%,孔径400-600μm),促进骨组织长入,缩短患者康复时间30%以上。

l 工业过滤系统

3D打印定制生产的梯度多孔过滤组件,实现不同层级过滤精度,使用寿命比传统过滤器延长2倍,维护成本降低45%。

武汉3D打印公司——麦客信息的技术优势:

1. 专业设计支持:我们的工程团队精通多孔结构设计优化,提供从拓扑优化到打印工艺的全流程解决方案

2. 先进设备集群:配备多台工业级金属3D打印设备,确保高精度、大批量生产能力

3. 严格质量控制:完整的孔隙率检测、力学性能测试和微观结构分析体系,确保每件产品符合设计要求

4. 快速响应能力:从设计到成品交付,周期比传统制造缩短60%-80%

无论您是需要:

· 开发具有复杂内部结构的新产品

· 优化现有零件的轻量化设计

· 制造传统方法无法实现的多孔功能部件

· 缩短研发周期,快速验证设计概念

我们都能够提供专业、高效的3D打印解决方案。

让复杂多孔零件不再成为设计瓶颈——诚邀您随时联系我们:180-4267-7785,探讨如何将3D打印技术融入您的产品开发与生产流程,共同开创轻量化、功能集成的制造新时代。

武汉麦客信息,专注于武汉工业级3D打印解决方案,已为航空航天、医疗器械、汽车制造等领域的知名企业提供专业3D打印服务,获得了客户的广泛好评和赞扬,期待您的咨询与合作!